Legierter Stahl 60Si2Mn

Dies ist ein starker, hochwertiger Federstahl mit guter Härtbarkeit, Warmarbeitsleistung und umfassenden mechanischen Eigenschaften, der häufig für große, hochbelastete Federn in Autos, Traktoren und Industriegeräten verwendet wird.

Produktname: LEGIERUNG STAHL---60Si2Mn(Legierter Stahl)

ÄhnlichSunterwegsGrades:

China | GB/T | 60Si2Mn |

DeutschUnd | EN/DIN | DIN 60Si7/1.0909 |

Russland | GAST | In der Nähe von 60C2M |

USA | AISI/SAE | In der Nähe von 9260 |

Japan | ER | SUP6/SUP7 |

Frankreich | AFNOR | 60S7 |

Chemische Zusammensetzung (%) :

C | Und | Mn | P | S | Cr | In |

0.56-0,64 | 1,50-2,00 | 0.60-0,90 | 0,035max | 0,035max | 0.35max | 0.35max |

Hauptmerkmal:

Dies ist ein starker, hochwertiger Federstahl mit guter Härtbarkeit, Warmarbeitsleistung und umfassenden mechanischen Eigenschaften, der häufig für große, hochbelastete Federn in Autos, Traktoren und Industriegeräten verwendet wird.

Typische Anwendung:

Federn: Schraubenfedern, Blattfedern, Zug-/Druckfedern, Torsionsfedern (werden in der Fahrzeugaufhängung und in Maschinen verwendet).

Elastische Bauteile: Federstahlbänder, Federplatten, Stäbe (Einsatz im Automobilbau, Ventile, Werkzeuge, Messinstrumente).

Weitere Einsatzgebiete: hochbelastbare Konstruktionselemente (elastische Lamellen, Rastmechanismen).

Mechanische Eigenschaften:

Zugfestigkeit :≈1200-1300 MPa. Hohe Festigkeit nach dem Vergüten

Streckgrenze:≥ 1100-1176 MPa. Hängt von der Anlasstemperatur ab.

Dehnung:≥ 5 %. Gibt die Duktilität nach der Wärmebehandlung an.

Flächenreduzierung:≥ 25 %. Misst die Duktilität beim Bruch.

Härte(wie gewalzt/warmgewalzt):≤ 321 HB. Für einfachere Bearbeitung und Formgebung.

Härte(vergütet): Typischerweise 45–52 HRC (variiert je nach Anlassen). Optimiert für Elastizität und Ermüdung.

Wärmebehandlung:

Zu den gängigen Verfahren für Federanwendungen gehören:

Normalisieren / Glühen

Normalisierung: 860–900 °C, Luft kühl (verfeinert die Maserung, baut Spannungen ab).

Glühen: 700–720 °C, Ofenkühlung (erweicht für die maschinelle Bearbeitung/Verarbeitung).

Abschrecken + Anlassen (Endeigenschaften)

Abschrecken (Austenitisieren): 800–870 °C (üblicherweise 800–850 °C), je nach Querschnittsgröße halten, dann Ölabschrecken oder Salzbadabschrecken.

Anlassen: 380–480 °C (üblicherweise 400–450 °C), ~1 Stunde halten, an der Luft abkühlen. Erzeugt hohe Elastizität und Dauerfestigkeit.

Andere fortgeschrittene Prozesse.

In speziellen Fällen werden manchmal abgestuftes Abschrecken, unterkritisches Anlassen oder Rückumwandlungsabschrecken verwendet, um das Gleichgewicht zwischen Festigkeit, Zähigkeit und Ermüdung weiter zu verbessern.

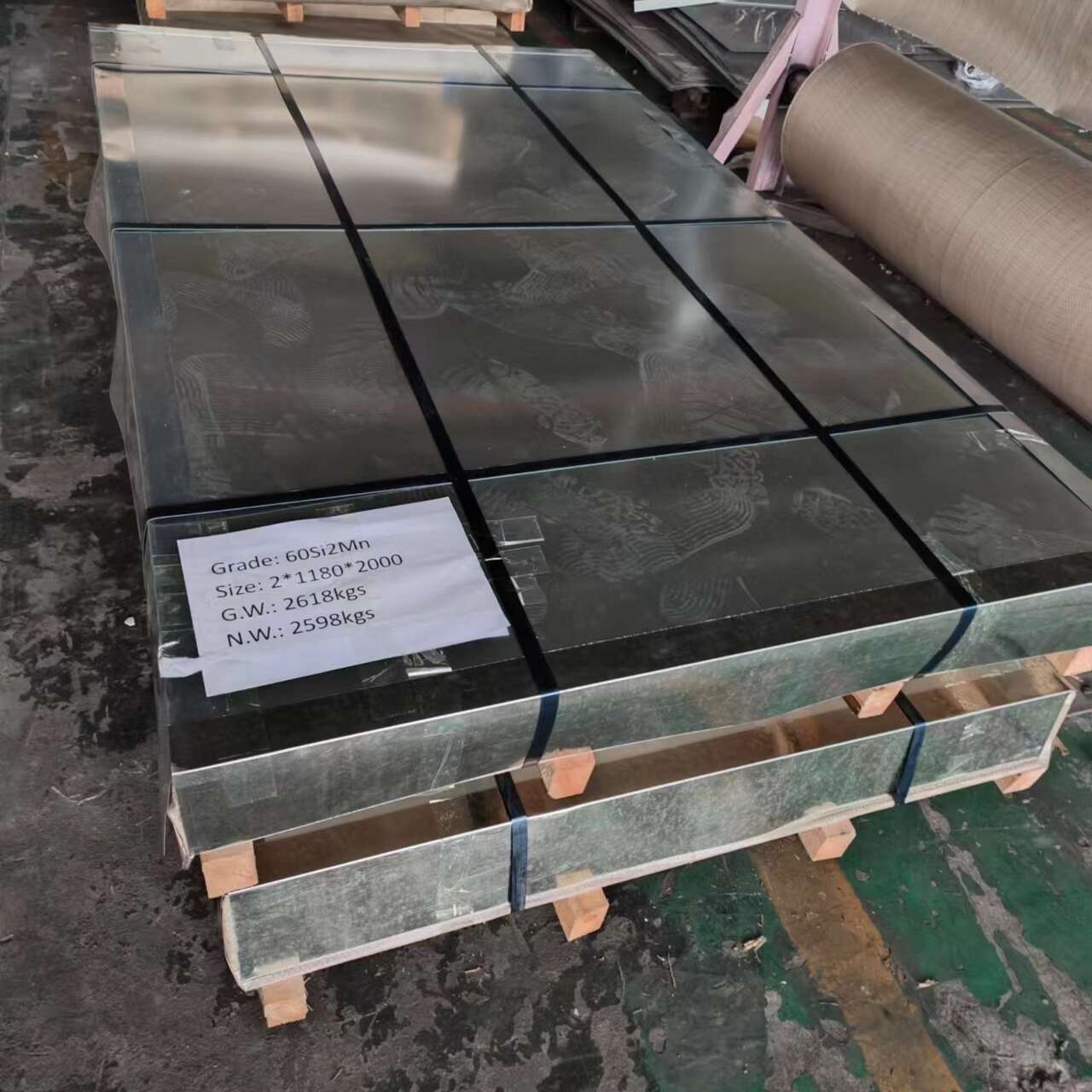

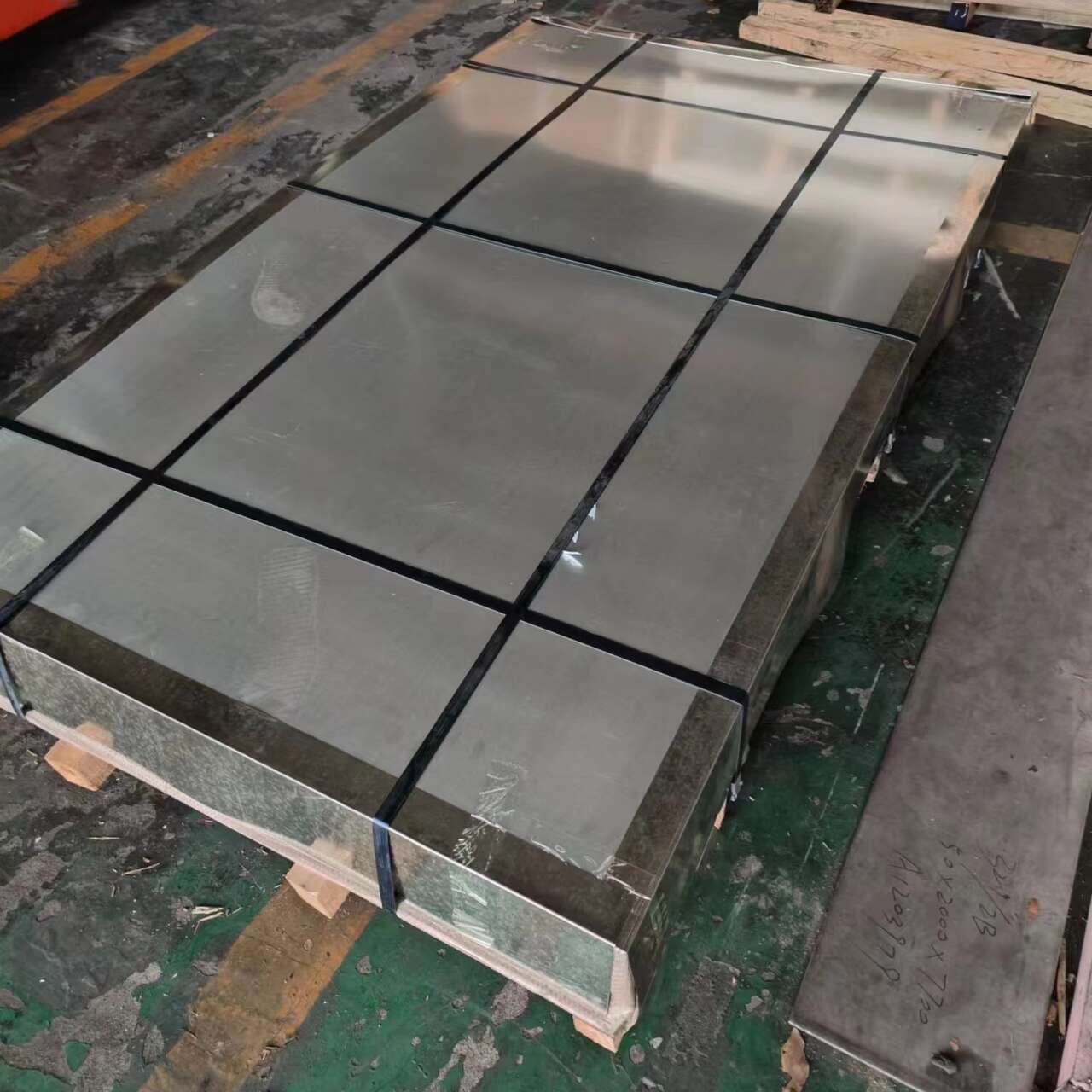

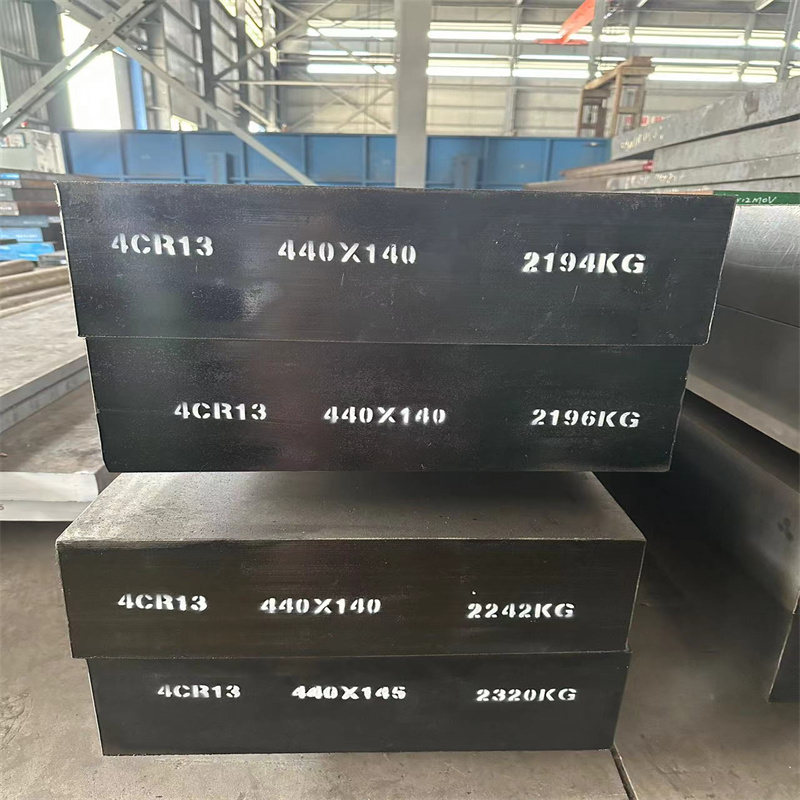

Verfügbare Größe:

Bleche oder Coils | Gemahlen | T:10-800 W:210-1000 mm |

Schwarz | T:10-800 W:210-1000 mm |